Réaliser

ses propres cartes nécessite la réalisation du

circuit imprimé.

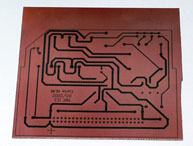

Les circuits imprimés sont généralement

constitué d'une plaque en résine époxy

recouvert d'une couche de cuivre de 40 à 60 µm.

Première

méthode, pour les circuits très simple : Le feutre

à résine.

La mise en oeuvre est simple et très peu coûteuse.

Il faut se procurer une plaque de circuit imprimé nu

et un feutre à résine. La méthode a employer

est la suivante:

Dans un premier temps, il faut percer le circuit pour laisser

passer les pattes des composants. Pour obtenir la bonne distance

entre deux pattes, il faut fixer le typon sur la plaque et le

percer. Ensuite, lorsque tous les trous sont réalisés,

il ne reste plus qu'à dessiner à la main les pistes

avec le feutre puis à graver le circuit.

Deuxième

méthode, pour les circuits un peu plus complexe : le

transfert.

Cette méthode est préconiser dans la réalisation

de circuits très ponctuelle car elle prend beaucoup de

temps. Il faut la aussi se procurer une plaque de circuit imprimé

nu ainsi que les transferts désirés (lignes, pastilles

...) puis dessiner le circuit avec et enfin le graver.

Troisième

méthode, pour les circuits de classe 2 : le photo transfert.

Cette méthode permet la réalisation de circuit

de classe 2, c'est à dire un précision suffisante

pour faire passer une piste entre deux pattes d'un composant

DIP. Cette méthode est cependant beaucoup plus onéreuse

que les précédentes car elle nécessite

du matériel.

> Réalisation du typon avec un logiciel approprié

puis sortie de celui-ci sur film transparent. Attention seul

les films transparent obtenu avec une imprimante laser fonctionne.

Si vous disposer d'une imprimante jet d'encre, il faut faire

une photocopie sur transparent en forçant le contraste.

> Il faut se procurer un circuit imprimé préssencibilisé

positif.

> Première

étape : L'insolation.

Pour réaliser un insolation, il faut une insolleuse UV.

Placer le typon directement sur la vitre puis le circuit dépourvu

de son film de protection là où se trouve les

pistes. Il faut faire attention à ne pas mettre le typon

à l'envers et à bien chasser les bulles d'aire

entre le typon et le film. L'insolation sera de meilleur qualité

si la partie imprimé du typon est directement en contact

avec le circuit. L'insolation dure en moyen 1min30 à

2mins.

> Deuxième

étape la révélation.

La révélation est l'étape de développement

du circuit imprimé. Plonger le circuit dans un bain de

révélateur à température tiède

en agitant légèrement pendant le temps qu'il faut

pour que les pistes apparaissent sur le circuit (Il est parfois

nessécaire de le nettoyer avec un chiffon pour l'aidermais

sans trop appuyer). Bien rincer après révélation.

> Troisième

étape : la gravure.

La gravure va permettre au cuivre non protégé

par la couche de résine (issu de la révélation

ou des méthode 1 et 2) de se dissoudre. Plonger le circuit

dans un bain de perclorure de fer à 50 ° pendant

le temps nessécaire à la dissolution en agitant

fortement. Attention, le perclorure de fer est un acide toxique

et corrosif pour la peau mais aussi pour la tuyauterie. Ne pas

laisser trop longtemps le circuit dans le bain sinon tout sera

dissous. Bien rincer après gravure. Le nettoyage du circuit

se fait avec de l'acétone ou du dissolvant à ongle.

> Quatrième

étape (facultative) : l'étamage.

Cette étape permet au circuit de ne pas s'oxyder et permet

de meilleurs soudures. Plonger le circuit dans un bain d'étamage

à froid et laisser agir le temps nécessaire. Attention,

le bain d'étame est TRES TOXITE veillez a prendre toutes

les disposition (protection des mains, des yeux, ne pas respirer

les vapeurs, pièces TRES BIEN AÉRÉE !!!)

.

> Dernière

étape : Perçage et soudage.

Maintenant que le circuit est terminé, il ne reste plus

qu'a le percer. Les meilleurs résultats sont obtenus

en utilisant une colonne d perçage et des forêt

de 0.8mm en carbure de tungstène (ils sont très

fragile et casse tout de suite s'il tombe par terre). Quelques

trous doivent être fait en 0.9mm et 1mm (essentiellement

la connectique).

Pour le soudage, un fer de 25W et de la soudure de 0.5mm suffisent.

Un

autre site qui parle de gravure qui entre un plus en détail

site de Bernard Acquier